El óxido de grafeno:

el nuevo aliado de los recubrimientos primarios en la protección contra la corrosión

La corrosión es una reacción electroquímica que se produce cuando el metal reacciona con el medio ambiente circundante formando óxido férrico, haciéndole perder al metal sus principales características de dureza y resistencia. El oxígeno, la temperatura, la humedad, los contaminantes, gases y las características fisicoquímicas del agua son los factores principales que afectan la velocidad con la que se corroen los metales.

Uno de los métodos más ampliamente utilizados para controlar la corrosión, es la aplicación de recubrimientos protectores (primarios) a las superficies metálicas. El recubrimiento forma una barrera entre el sustrato (metal) y el medio que lo rodea, retardando el deterioro u oxidación del metal. Los recubrimientos son de sustancias a base de polímeros (pinturas), resistentes a la degradación, que se emplean para recubrir el material por proteger.

Hoy en día, se han desarrollado una amplia variedad de primers o primarios a base de diferentes tipos de resina, como son, el tipo alquidal y epóxico. La eficiencia va asociado generalmente a un aumento de costo. Desafortunadamente, la mayoría de estos recubrimientos o pinturas, no son barreras perfectas y eventualmente fallan, debido a agujeros o microporos existentes en el recubrimiento o la difusión de oxígeno y agua a través de este (no son completamente impermeables). Por otro parte, los recubrimientos siguen teniendo baja resistencia térmica y sobre todo una limitada resistencia química.

Actualmente Energeia – Graphenemex®, empresa mexicana lider en América Latina en investigación y producción de materiales grafénicos para el desarrollo de aplicaciones a nivel industrial, a través de su línea Graphenergy, ha lanzado una gama de primers y otros recubrimientos nanotecnológicos.

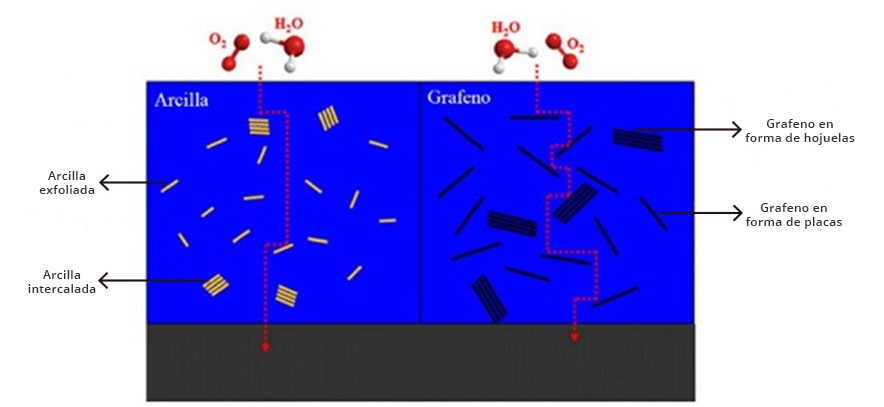

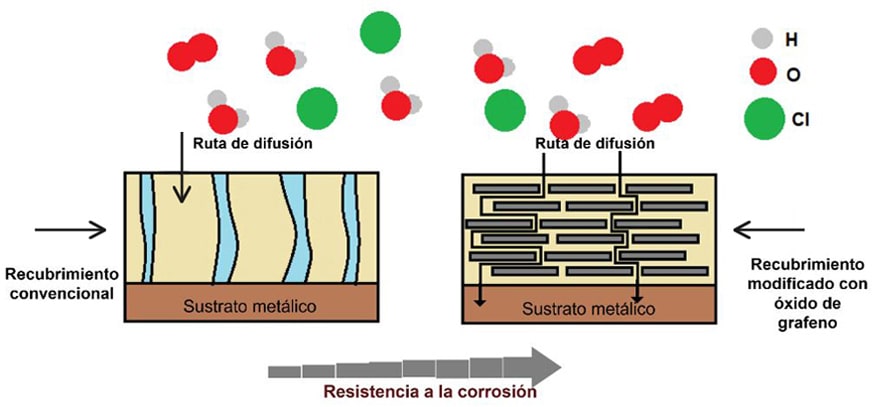

Los primarios anticorrosivos Graphenergy, son recubrimientos a base de óxido de grafeno (GO), un nuevo aditivo nanotecnológico que aporta múltiples propiedades a los recubrimientos, entre la que destacan, la extraordinaria protección a la corrosión y tecnología de barrera (efecto-barrera). El óxido de grafeno crea vías que son muy tortuosas, lo que evita la difusión de oxígeno y moléculas de agua a través del recubrimiento y finalmente no lleguen a la superficie metálica, brindando la protección contra la corrosión (Fig. 1). Estos primarios pueden actuar como se ha mencionado, mediante, (1) la formación de una barrera, que impide en gran medida la penetración de oxígeno y moléculas de agua, o (2) la inhibición del proceso de corrosión, al incrementar la resistividad eléctrica como la iónica, cortando el ciclo de corrosión.

Entre los primarios anticorrosivos que actualmente se encuentran en venta, por parte de Graphenergy, se encuentran dos: el primer alquidal y el primer epóxico, cada uno diseñado de acuerdo con diferentes necesidades y condiciones.

A. Primer alquidal anticorrosivo Graphenergy.

Proporciona alta protección anticorrosiva, resistencia a los rayos UV y brinda extraordinaria adherencia al sustrato. Ideal para la protección de infraestructura industrial, para la aplicación de superficies ferrosas, tanto para interiores como exteriores. Se recomienda para zonas no costeras o que las condiciones de humedad no sean altos.

B. Primer epóxico anticorrosivo Graphenergy.

Recubrimiento diseñado para la protección de superficies metálicas expuestas a ambientes altamente corrosivos y químicos. Este recubrimiento produce una barrera perfecta (extraordinaria adherencia al sustrato y espesor adecuado), por lo que ni el oxígeno ni el agua u otro producto químico van a poder alcanzar la superficie del metal y proveerá elevada protección a la corrosión.

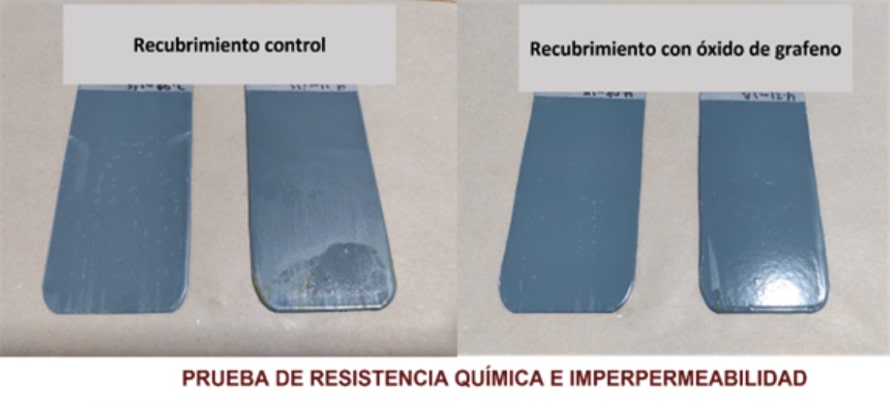

Además, este recubrimiento ofrece extraordinaria resistencia química, con alta resistencia al desgaste, resistencia a los rayos UV, impermeabilidad y mayor adherencia, con la finalidad de mejorar la vida de útil de cualquier superficie metálica o instalación y reducir los costos de mantenimiento.

Los recubrimientos de grafeno brindan propiedades mejoradas y muchos más beneficios, que incluyen:

- Mayor rendimiento al de las tecnologías de recubrimientos existentes en el mercado actual.

- Se requieren menos capas de recubrimiento aplicadas y con mayor protección anticorrosiva.

- Reducción de Zinc en las formulaciones, puede disminuir la cantidad hasta en un 50%.

- Primarios con mayor resistencia química y elevada resistencia térmica.

- Recubrimientos con mayor impermeabilidad y efecto antiadherente (no se le adhiere suciedad). El óxido de grafeno crea una red bidimensional en la superficie del recubrimiento, lo que no permite el anclaje o difusión de moléculas de agua o sustancias químicas, lo que permite desarrollar recubrimientos con efecto hidrofóbico, dando como resultado recubrimientos con mayor facilidad de limpieza (Ver Fig. 2).

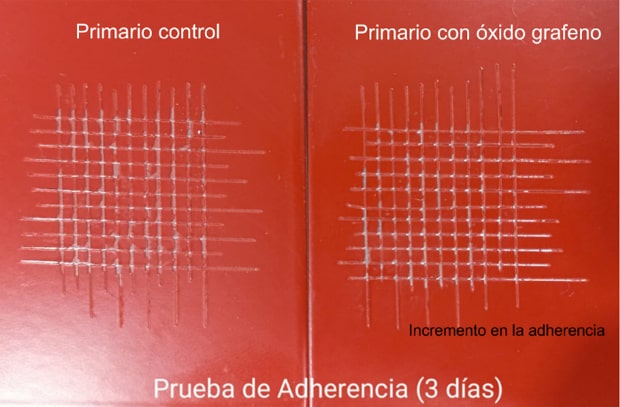

- Mejora la adherencia al sustrato. Los primarios con óxido de grafeno incrementan su adherencia hasta en un 50% con respecto al control (Fig. 3).

- Recubrimientos más flexibles. La incorporación de óxido de grafeno no solo mejora la adherencia, también permite brindar flexibilidad al recubrimiento, permitiendo que tenga alta resistencia a la flexión o mayor resistencia a la fractura (Fig. 4).

Referencias

- Chang, C.-H. et al. Novel Anticorrosion Coatings Prepared from Polyaniline/Graphene Composites. Carbon N. Y. 50, 5044–5051 (2012).

- Fengjuan Xiao, Chen Qian, et al., et al., Progress in Organic Coatings, 125, 79-88 (2018); doi.org/10.1016/j.porgcoat.2018.08.027

- Karolina Ollik and Marek Lieder. Review of the application of graphene-based coatings as anticorrosion layers. Coatings 2020, 10(9), 883. 2020.

- Zhang J., Kong, G., Li S., Le Y., Che C., Zhang S., Lai D., Liao X. Graphene-reinforced epoxy powder coating to achieve high performance wear and corrosion resistance. 20:1448-4160, 2020.

- Ghosh Tuhin and Karak Niranjan. Mechanically robust hydrophobic interpenetrating polymer network-based nanocomposites of hyperbranched polyurethane and polystyrene as an effective anticorrosive coating. New J. Chem., 2020, 44, 5980-5994.