OXIDO DE GRAFENO:

una alternativa prometedora en la nanotecnología

Desde que el grafeno fue aislado por primera vez en 2004 por el grupo de Manchester, este nanomaterial ha mostrado ser el más revolucionario para el desarrollo de nuevas aplicaciones a nivel industrial.

El grafeno posee extraordinarias propiedades eléctricas, ópticas, térmicas y una elevada resistencia mecánica. Las propiedades del grafeno son atribuidas a su estructura en forma de láminas bidimensionales (2D), formada por átomos de carbono enlazados de manera hexagonal y un espesor de un átomo de carbono.

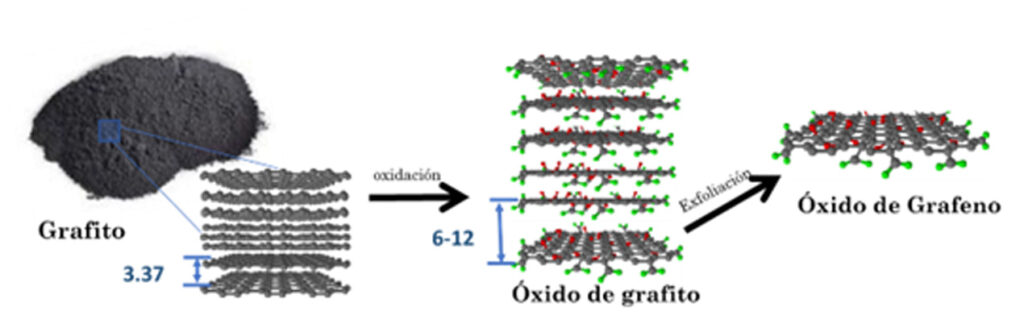

En la actualidad existen diferentes métodos de producción de grafeno, estos se pueden clasificar en dos métodos, de acuerdo con su procedencia, el método “bottom-up” y el método “top down”. El método “bottom-Up”, consiste en la creación de estructuras de grafeno a través de bloques de construcción (átomos, moléculas), por ejemplo, mediante Deposición Química de Vapor (CVD); y el método de “top down”, involucra la producción del grafeno, a partir de la oxidación del grafito. El grafito está formado de láminas de grafeno que se encuentran apiladas unas con otras. En el siguiente diagrama, se representa el proceso de obtención del grafeno a partir de la oxidación del grafito.

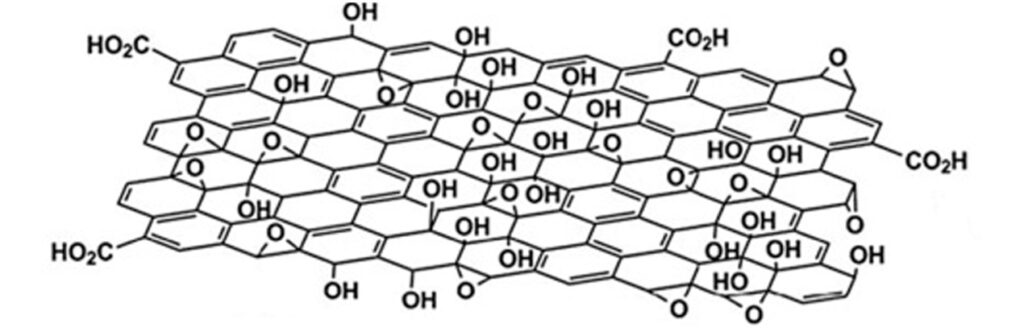

El proceso de oxidación del grafito, inicia con la adición de grafito en ácido sulfúrico (H2SO4), con agitación mecánica constante. Posteriormente, se añade lentamente permanganato de potasio (KMnO4), produciendo una reacción química que permite que el grafito (láminas de grafeno apiladas unas sobre otras) sea modificado químicamente en su estructura. Cuando el KMnO4 reacciona con el H2SO4, forma óxido de manganeso VII (Mn2O7), el cual es un agente oxidante muy selectivo sobre compuestos aromáticos doble enlace, como es el grafito. El agente oxidante ataca molecularmente la estructura de cada lámina de grafeno en el grafito, injertando grupos funcionales oxigenados (con oxigeno), como grupos epóxidos (C-O-C) e hidroxilos (-OH), sobre cada lámina, y grupos carboxilos (-COOH, CO2H) en las orillas de cada lámina, obteniendo óxido de grafito y óxido de grafeno (GO), ver Figura 1.

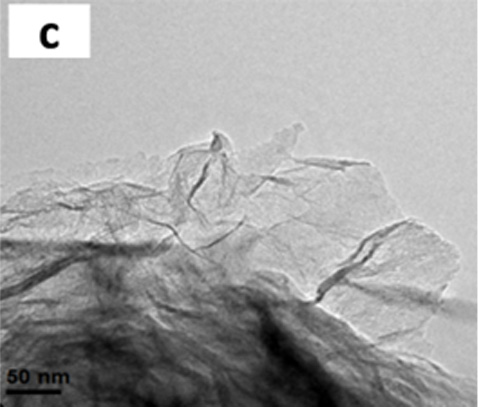

La incorporación de grupos funcionales oxigenados permite que un material como el grafito, altamente hidrofóbico (que repele el agua) y buen conductor eléctrico, pase hacer óxido de grafito y óxido de grafeno (GO), materiales altamente hidrofílicos, esto es se mezcan y dispersan facilmente con el agua (Ver Figura 2). El GO es químicamente similar al óxido de grafito, pero estructuralmente se diferencia por el arreglo y número láminas apiladas.

El GO se puede definir como una sola lámina de grafeno exfoliada o pila de pocas láminas (3-4) que esta funcionalizada con distintos grupos oxigenados. Entre sus principales características se encuentra que es hidrofílico, aislante e higroscópico (absorbe humedad). Por otra parte, las láminas de óxido de grafeno poseen una gran área superficial y exhiben alta resistencia mecánica y flexibilidad.

Aplicaciones

El óxido de grafeno ha atraído un gran interés en varios campos de la ciencia y la tecnología, debido a sus notables propiedades mecánicas, químicas, térmicas, entre otras. Por lo que numerosas investigaciones comenzaron, para aprovechar las propiedades del óxido de grafeno.

En el 2011, surgieron las primeras investigaciones del uso del GO como precursor en la producción a gran escala de grafeno, para uso como material de carga/refuerzo/ en matrices poliméricas, como el polietileno de alta densidad (HDPE) y el polietileno de baja densidad ( LDPE).

Para el 2014, el GO fue considerado factible para su uso como agente retardante a la flama. Actualmente aun siguen las investigaciones para funcionalizarlo con diferentes materiales poliméricos.

En el 2017, iniciaron los primeros reportes, de la fabricación de membranas a base de GO, ya que es impermeable a gases y líquidos, mostrando su capacidad para filtrar partículas pequeñas, moléculas orgánicas e incluso su uso para la desalinización del agua de mar.

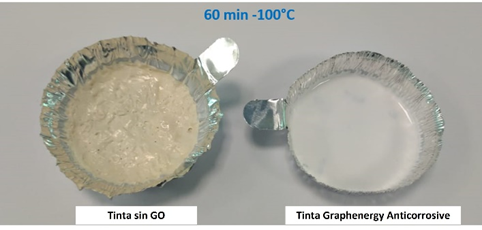

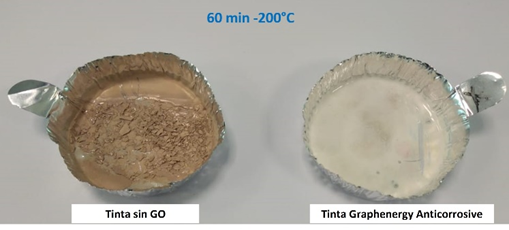

En 2018, Energeia-Graphenemex inicio investigaciones sobre el óxido de grafeno como nuevo aditivo para la producción de recubrimientos anticorrosivos y antimicrobianos. Para el 2019, incrementaron estudios del óxido de grafeno en recubrimientos con comportamiento antibacteriano, asociado a que el GO, es capaz de penetrar la membrana celular de las bacterias produciendo estrés oxidativo e inhibiendo su reproducción.

En particular la funcionalización del GO, permite que sea aplicable en sistemas biológicos, desarrollo de biosensores para la identificación de moléculas específicas, sistemas de liberación de fármacos, entre otros.

Energeia – Graphenemex®, empresa mexicana lider en América Latina en investigación y producción de materiales grafénicos para el desarrollo de aplicaciones a nivel industrial. Tiene amplia experiencia en la producción de óxido de grafeno (GO) a gran escala, con diferentes grados de oxidación y alta calidad para su uso en diferentes aplicaciones e industrias. Actualemente, utiliza el óxido de grafeno en la producción de aditivos para concreto y recubrimientos anticorrosivos y antimicrobianos que se comercializan bajo la marca Graphenergy.

Referencias

- M. Fang, K. Wang, H. Lu, Y. Yang y S. Nutt, «Covalent polymer functionalization of graphene nanosheets and mechanical properties of composites,» Journal of Materials Chemistry, vol. 19, pp. 7098-7105, 2009.

- B. Dittrich, K.-a. Wartig, R. Mülhaupt y B. Schartel, «Flame-Retardancy Properties of Intumescent Ammonium Poly(Phosphate) and Mineral Filler Magnesium Hydroxide in Combination with Graphene,» Polymers, vol. 6, pp. 2875-2895, 2014.

- Y.-j. Wan, L.-x. Gong, L.-c. Tang, L.-b. Wu y J.-x. Jiang, «Mechanical properties of epoxy composites filled with silane-functionalized graphene oxide,» COMPOSITES PART A, vol. 64, pp. 79-89, 2014.

- J. Wang, C. Xu, H. Hu, L. Wan, R. Chen, H. Zheng, F. Liu, M. Zhang, X. Shang y X. Wang, «Synthesis , mechanical , and barrier properties of LDPE / Graphene nanocomposites using vinyl triethoxysilane as a coupling agent,» J. Nanopart Res, vol. 13, pp. 869-878, 2011.