Innovación en la industria de la construcción:

el óxido de grafeno como coadyuvante para mejorar la resistencia y durabilidad del pavimento

El concreto, debido a su eficiencia de producción, abundantes fuentes de materia prima, trabajabilidad y versatilidad, es un material ampliamente utilizado en la industria de la construcción; entre sus numerosas aplicaciones están los pavimentos rígidos para carreteras, aeropuertos, pisos industriales y puentes, sin embargo, y pese a su excelente resistencia a la compresión, el concreto presenta limitantes como baja resistencia a la tracción y flexión que, aunado a factores como sobrecargas o condiciones ambientales, suele desarrollar fallas como agrietamiento, perforaciones, desprendimiento o erosiones que invariablemente requerirán reparación. Por lo tanto, mejorar su calidad además de aumentar su vida útil y de reducir riesgos, también permite disminuir o espaciar los trabajos de mantenimiento y, en consecuencia, evita el paro de operaciones o de cierres carreteros representando a su vez, ahorros económicos importantes.

Además de calidad y economía, otro de los objetivos de la industria de la construcción es disminuir la huella de carbono, teniendo como referencia que el principal aglomerante del concreto es el cemento y que, por cada tonelada de cemento fabricado, se libera 1 tonelada de CO2 a la atmósfera. Es por ello que constantemente se está en busca de tecnologías y/o materiales que mejoren o igualen el desempeño del concreto, en principio utilizando menor contenido de cemento mediante el uso de sustitutos de cemento como micropartículas minerales producto de desecho industrial p. ej., ceniza volante, escoria de alto horno o humo de sílice; refuerzos con fibras de acero, sintéticas o de vidrio; resinas y materiales reciclados como el hule de llanta, polipropileno, PET o el mismo concreto reciclado, así como una gran variedad de aditivos base lignosulfonato, naftaleno sulfonato, melamina o policarboxilatos para dar funciones plastificantes, reductoras de agua, acelerantes o retardantes de fraguado, entre otras. Una valiosa herramienta para agregar valor en la triada: calidad, economía y medioambiente, es la nanotecnología, partiendo de la premisa de que el cemento en su mayoría está constituido por nano cristales de C-S-H, responsables de las propiedades cohesivas, de endurecimiento y, en definitiva, de su resistencia mecánica. Esto significa que, manipular y modificar la estructura del cemento desde su nivel nano, conlleva beneficios en el nivel macro, es decir en el concreto como producto terminado.

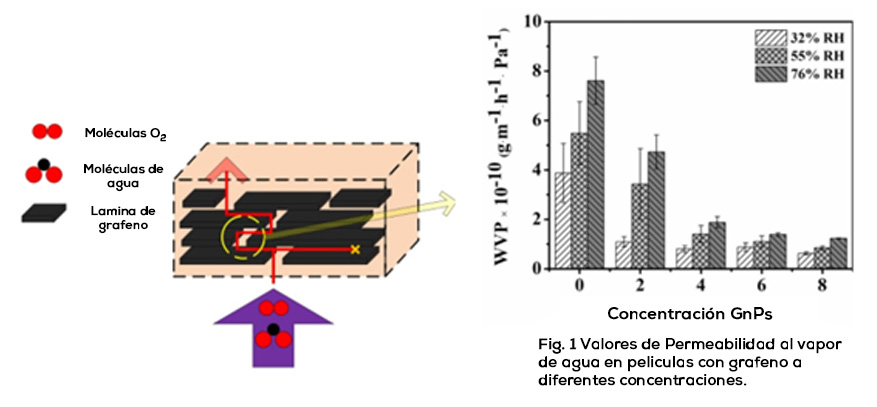

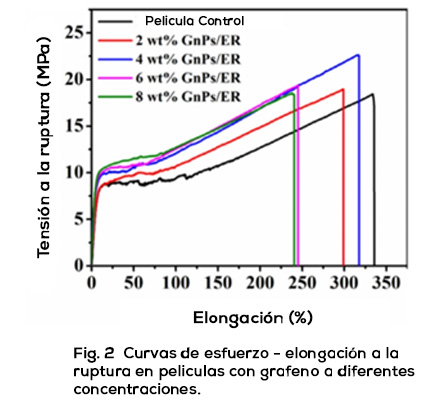

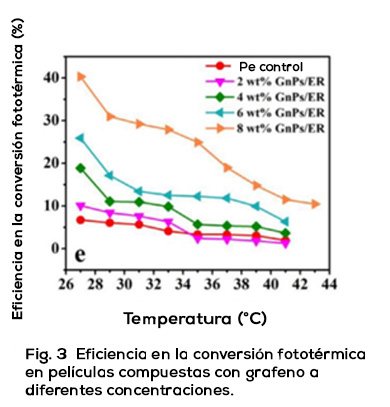

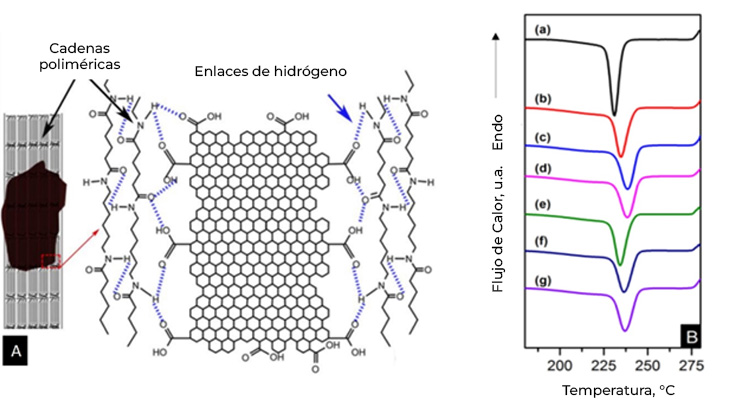

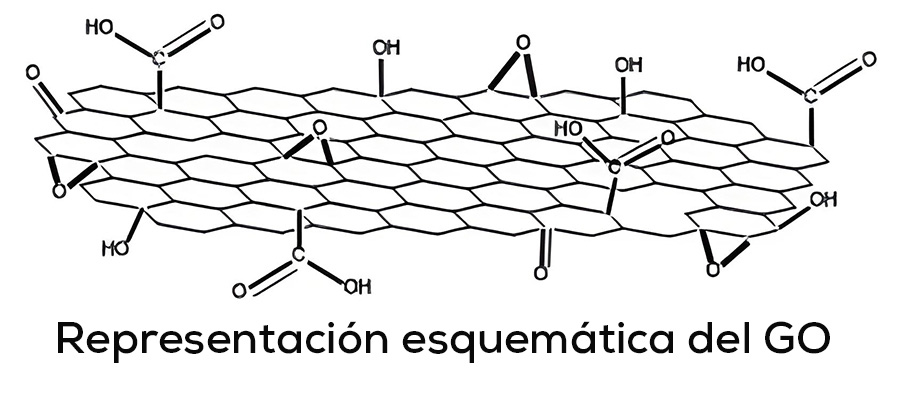

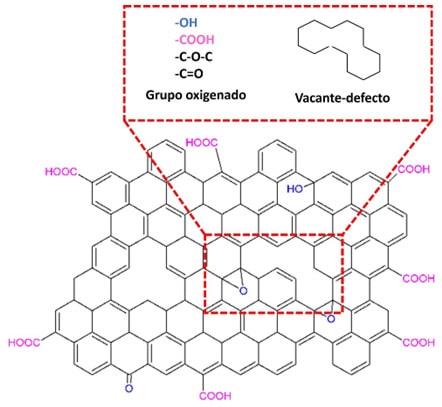

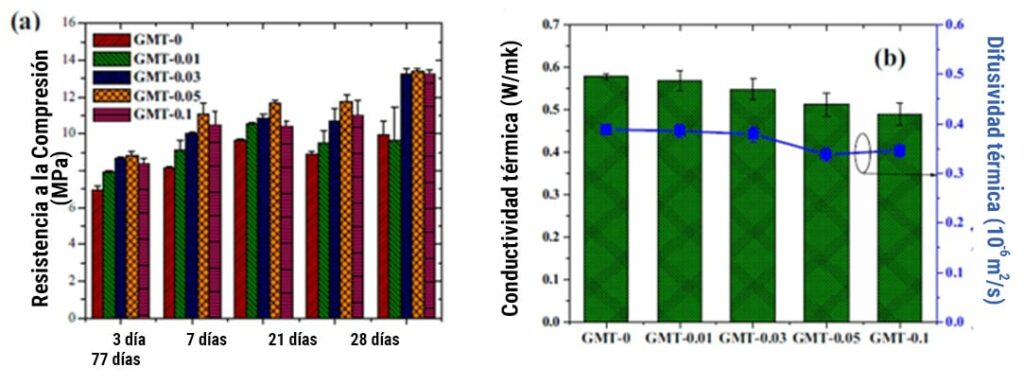

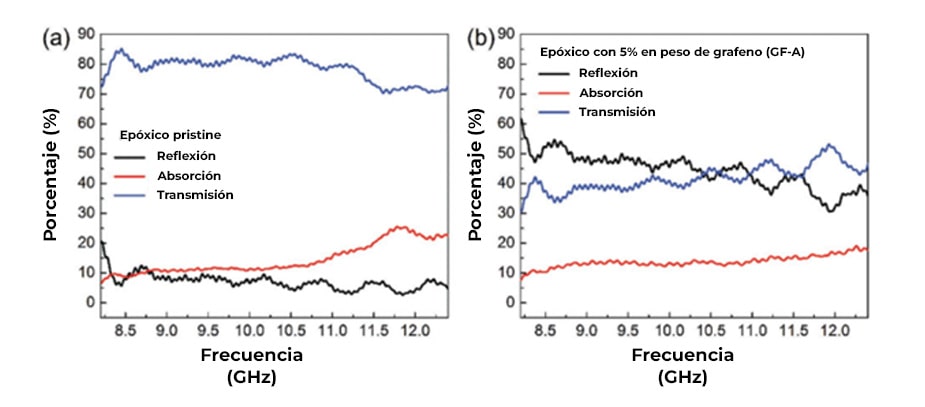

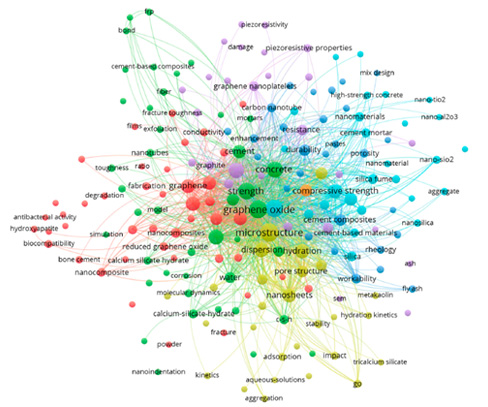

A lo largo de los últimos diez años de investigación y aplicación de la nanotecnología en la construcción, apareció en escena el Óxido de grafeno (GO), una nanopartícula de carbono derivada del grafito con excelentes propiedades mecánicas, térmicas y de barrera; su buena dispersión en agua y gran afinidad por las nanopartículas del cemento ha demostrado atributos interesantes para acelerar la hidratación del cemento, aumentar la producción de nanocristales de C-S-H y reducir los poros del cemento que, en conjunto, representan beneficios importantes en resistencia, durabilidad y variedad de aplicaciones en infraestructura. Asimismo, se ha demostrado que la fabricación de fibras poliméricas para concreto modificadas con GO contribuye a mejorar significativamente su resistencia a la tensión, impacto, y abrasión, retrasa su deterioro por corrosión o radiación UV y lo vuelve más estable térmicamente, reduce los agrietamientos, entre otros beneficios. Derivado del gran potencial de este nanomaterial para la industria de la construcción, en 2022 la revista Sustainability utilizó la base de datos Web of Science (WoS) para realizar un análisis sobre las investigaciones generadas en el periodo 2010- 2022 respecto al uso de óxido de grafeno en compuestos de cemento. En dicho estudio se identificaron un total de 608 publicaciones relacionadas con resistencia mecánica, durabilidad, conductividad térmica, entre otras, pero solo menos de 10 revistas hicieron referencia a los beneficios integrales que el GO ofrece a los pavimentos rígidos, ya sea de manera individual o como refuerzo tridimensional mediante el uso de fibras poliméricas, lo cual representa una aplicación poco explorada, pero con grandes áreas de oportunidad.

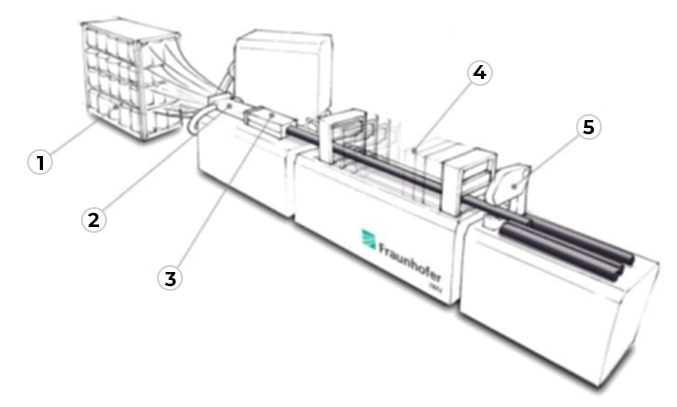

Energeia – Graphenemex®, la empresa mexicana líder en América Latina en investigación y producción de materiales grafénicos para el desarrollo de aplicaciones a nivel industrial, a través de su línea de productos Graphenergy construcción® en 2018 colocó por primera vez en el mercado un aditivo para concreto con óxido de grafeno que contribuye a mejorar la microestructura de los conglomerados base cemento desde sus etapas iniciales; posteriormente, en 2020 y gracias a su amplia experiencia en el manejo de nanocompositos, desarrolló una nueva generación de macrofibras poliméricas con nanorelleno grafénico. Los beneficios que el GO ofrece a nivel nano y micrométrico han sido evaluados en laboratorio y en campo sobre macro diseños de concreto, obteniendo excelentes resultados en cuanto a trabajabilidad, densidad, impermeabilidad, disipación de calor, fraguado, apariencia y con equilibradas aportaciones mecánicas de resistencia a la compresión, tensión, flexibilidad y abrasión que en conjunto complementan las necesidades económicas, ambientales y de calidad de los pavimentos rígidos, entre muchas otras estructuras base cemento. Su uso es muy sencillo y no requiere equipos ni procesos adicionales a los que regularmente se utilizan en la construcción, además de que permite ajustes en su manipulación, dosificación y uso en conjunto con otros aditivos para mejorar su desempeño.

Redacción: EF/DHS

Referencias

- Houxuan Li, et al., Recent progress of cement-based materials modified by graphene and its derivatives. Materials 2023, 16, 3783. 2. I. Fonseka, et al., Producing sustainable rigid pavements with the addition of graphene oxide. 2023; 3. Byoung Hooi Cho., Concrete composites reinforced with graphene oxide nanoflake (GONF) and steel fiber for application in rigid pavement. Case Stud. Constr. Mater. 2022; 17: e01346; 4. Kiran K. Khot, Experimental study on rigid pavement by using nano concrete. Int Res J Eng Techno, 2021; 08: 07,4865; 5. Jayasooriya, D. et al., Application of graphene-based nanomaterials as a reinforcement to concrete pavements. Sustainability 2022, 14, 11282; 6. Sen Du, et al., Effect of admixing graphene oxide on abrasión resistance of ordinary portland cement concrete. AIP Advances. 2019; 9: 105110; 7. D. Mohottia, et al., Abrasion and Strength of high percentage Graphene Oxide (GO) Incorporated Concrete. J. Struct. Eng. 2022; 21: 1; 8. Fayyad, T., Abdalqader, A., & Sonebi, M. An insight into graphene as an additive for the use in concrete. In Civil Engineering Research Association of Ireland Conference 2022 (CERAI 2022): Proceedings (CERAI Proceedings).